Teolliset silppurit

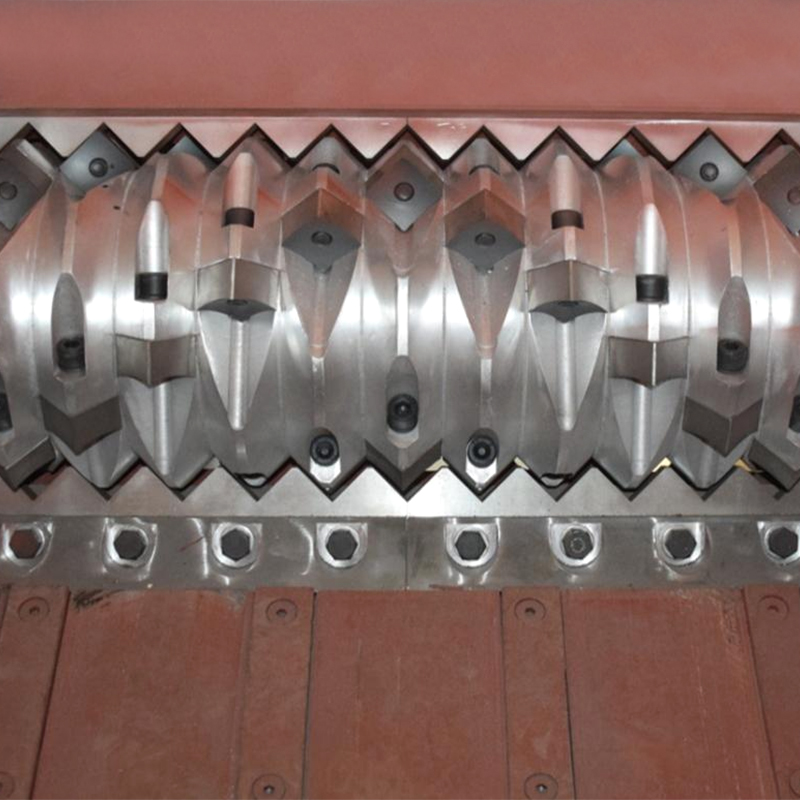

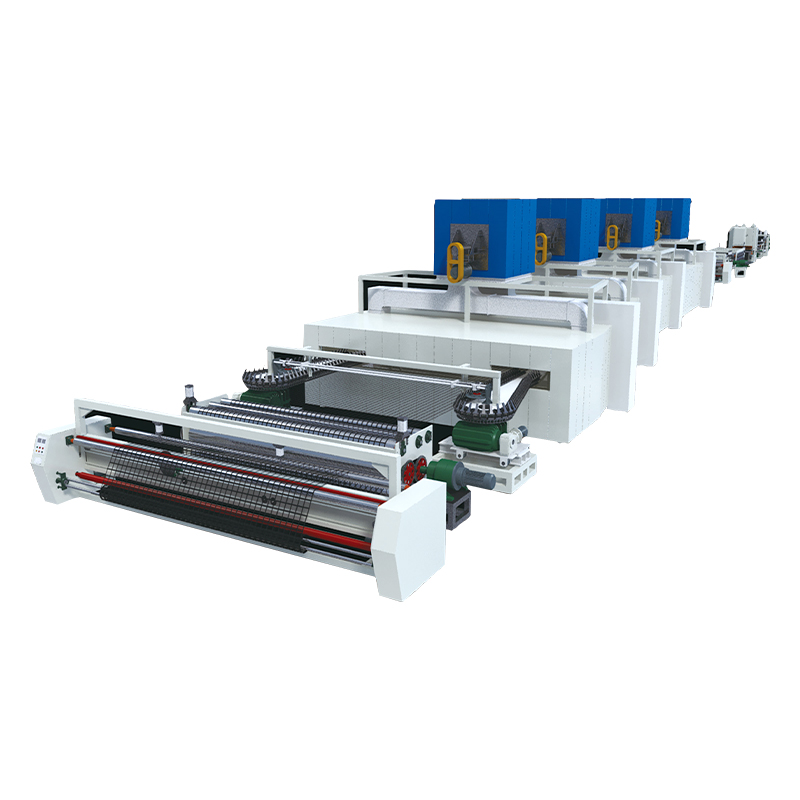

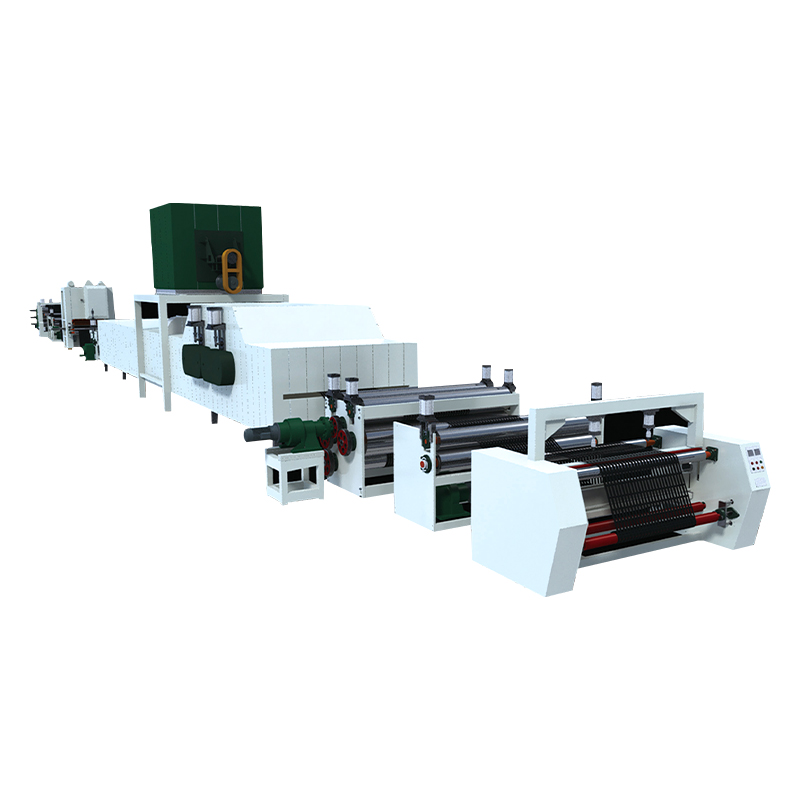

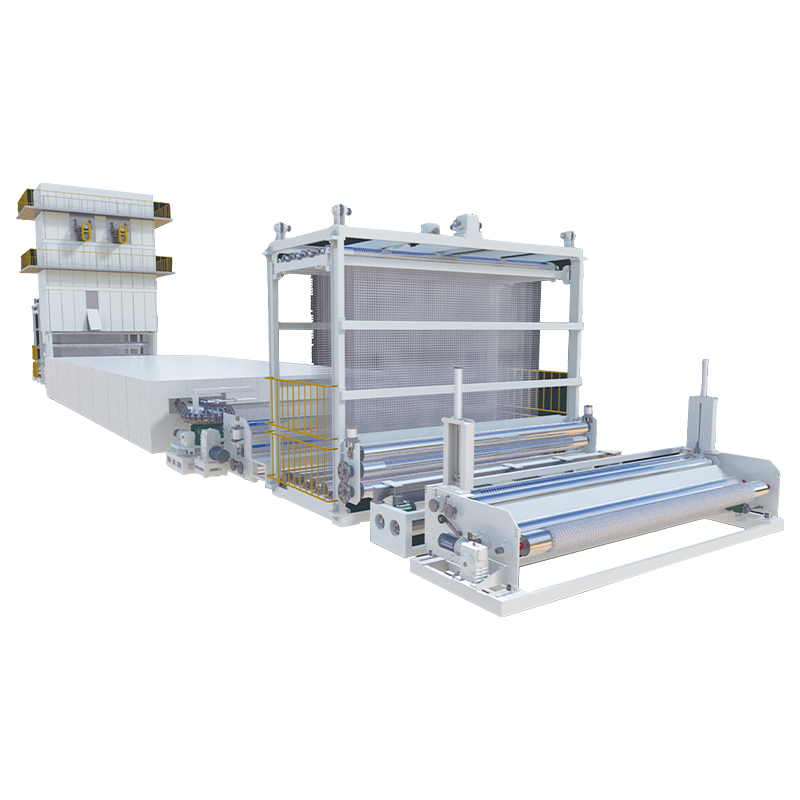

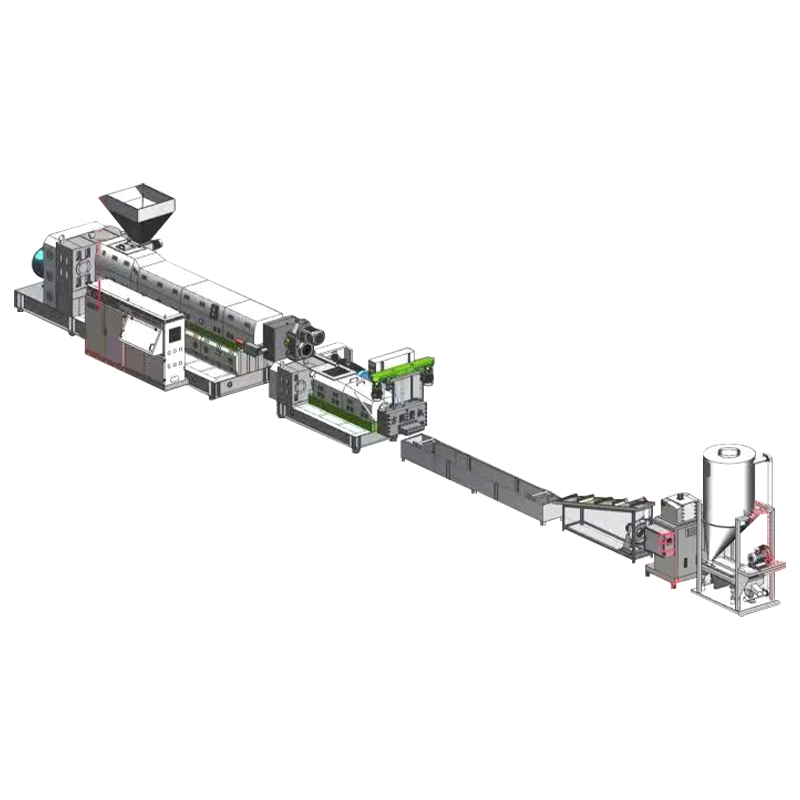

Silppurin tuotteen esittely Shredder on yrityksemme tekninen henkilöstö ulkomaisen edistyneen teknologian käyttöönotossa ja omaksumisessa vuosien tuotantokokemuksen, riippumattoman tutkimus- ja kehityssuunnittelun sekä ympäristöystävällisen jätteen uudelleenkäytön regeneroivien murskauslaitteiden tuotannon perusteella, tasaisella purkauksella, korkealla murskausteholla. , korkea saanto, luotettava suorituskyky ja muut edut, voidaan käyttää laajasti jätteen kierrätysteollisuudessa. Silppurin veitset on valmistettu erikoisseosteräksestä (pikateräs tai työkaluteräs) erityisellä käsittelytekniikalla, hyvä kulutuskestävyys, korkea lujuus, korjattavissa jne., hammasveitsen paksuus, hampaan muoto, järjestys ja muut ominaisuudet ainutlaatuinen muotoilu, leikkausvoima on vahva, pystyy parantamaan silppuamisen tehokkuutta; ajaa osaa voimansiirrosta raskaalla planeettavaihteiston alennusmoottorilla, jolla on alhainen nopeus, suuri vääntö, alhainen melu ja muut ominaisuudet; suuren kulman kuusikulmainen pylväs voimakkaan Vetoosassa on raskas planeettavaihteiston alennusmoottori, jossa on alhainen nopeus, suuri vääntö, alhainen melu jne. Tehokas pyörivä akseli, jossa on suuri kulma kuusikulmainen pylväs, voidaan laittaa suuriin raaka-aineisiin ilman huolta.

Pyydä tarjous

-

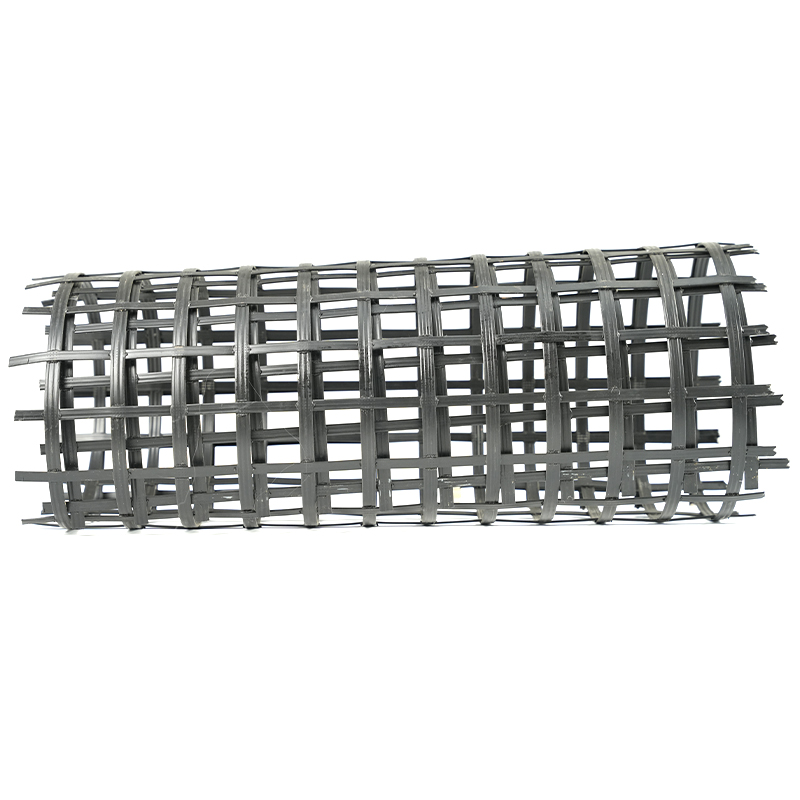

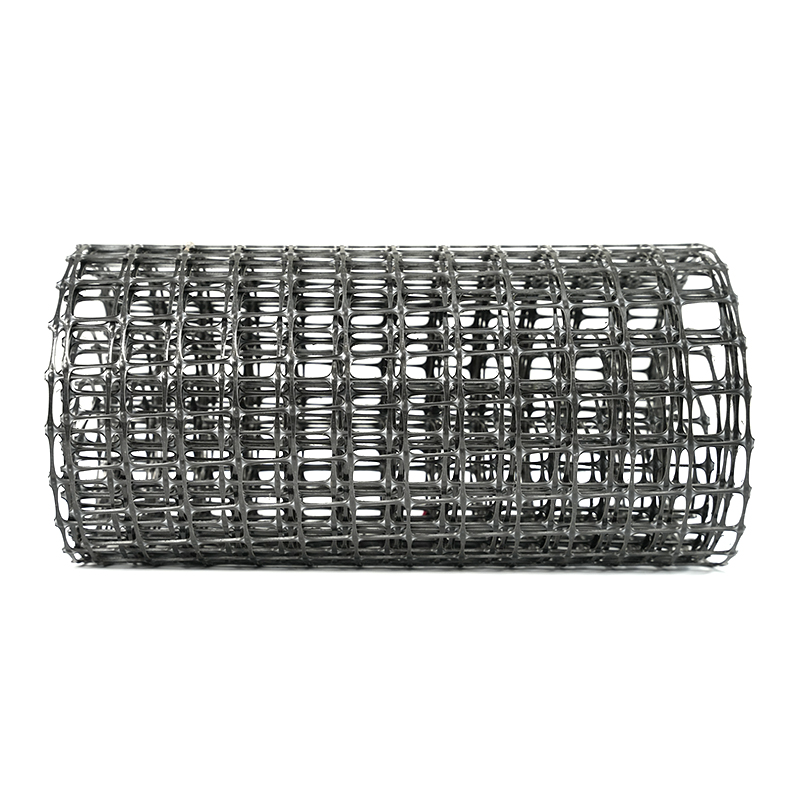

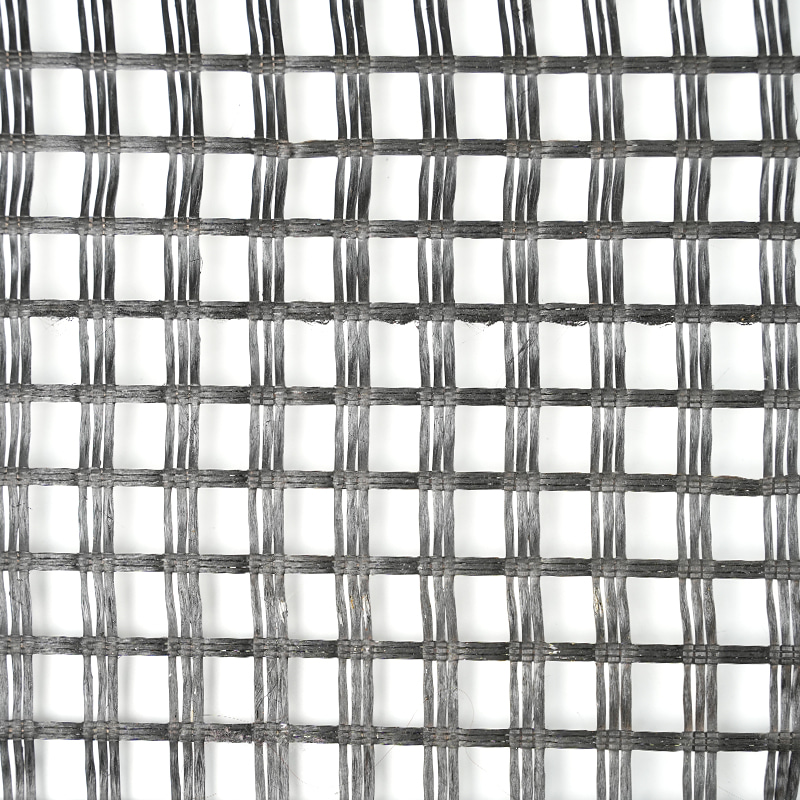

Soveltuvat jätemateriaalit1. Ajoneuvon osat: jäterenkaat, pyörän navat, öljynsuodattimet, moottorin kuoret, jätekupari- ja alumiiniosat ja jäteteräslevyt, joiden paksuus on alle 10 mm, ja jäterautatrukkien lavat.2. Rumputuotteet: muovitynnyrit, metallitynnyrit, maalirummut, IBC-tynnyrit, säiliöt, pakkaustynnyrit.3. Metallituotteet: alumiiniprofiilit, tölkit, metallitölkit, alumiiniromu, teräsromumateriaalit, rautalevyt, kuparilevyt ja muut metalliromumateriaalit.4. Roskaluokka: kotitalousjätteet, keittiöjätteet, teollisuusjätteet, puutarhajätteet.5. Muovituotteet: muoviputket, liitososat, muovipullot, muovikehykset, muovilohkot, muovitölkit, kalvorullat, kudotut pussit.6. puu ja paperi: puun oksat, kannot, rakennusmallit, puupalikat, sanomalehdet, pahvi, aaltopahvi, kopiopaperi.7. elektroniset ja sähkölaitteet: jääkaapin kuoret, piirilevyt, tietokonekuoret, CD-levyt, jätetelevisiot, pesukoneet.8. Lasituotteet: lasivilla, lasikupit, lasiterästuotteet.9. Lääketieteellinen jäte: pienet lääkinnälliset laitteet, kliiniset jätteet, lääkejätteet, tartuntajätteet, kaikenlaiset muovijätteet, lateksimateriaalijätteet, ruiskutyyppiset jätteet.10. Vaaralliset materiaalit: kiinteät vaaralliset jätteet, epäpuhtauksia sisältävät tynnyrit, nestemäiset ja kiinteät sekajätteet, aerosoli, teollisuusliete, erilaiset radioaktiiviset vaaralliset jätteet ja ydinpolttoainesauvat.Silppurin toimintaperiaateSilppurissa käytetään kahta kulutusta kestävää murskausrullaa, työskentely kahden murskaustelan välillä suhteellisen pyörimisen toteuttamiseksi, V-muotoisen murskaushammasontelon muodostuminen, jolloin leikkausvoima rikkoo materiaalin, materiaali rakoon kahden telan välissä (V-muotoinen murskausontelo) leikkausvoiman kahden telan suhteellisella pyörimisellä materiaali pääsee repeytymään, leikkautuu vaadittuun hiukkaskokoon poistoaukon purkauksessa.

-

Viesti Palaute